Der letzte Teil handelt von den Abschlussarbeiten, der Hohlraumkonservierung, den ersten Fahrerlebnissen, der Prüfstandsabstimmung und den weiteren Optimierungsmaßnahmen.

Abschlussarbeiten:

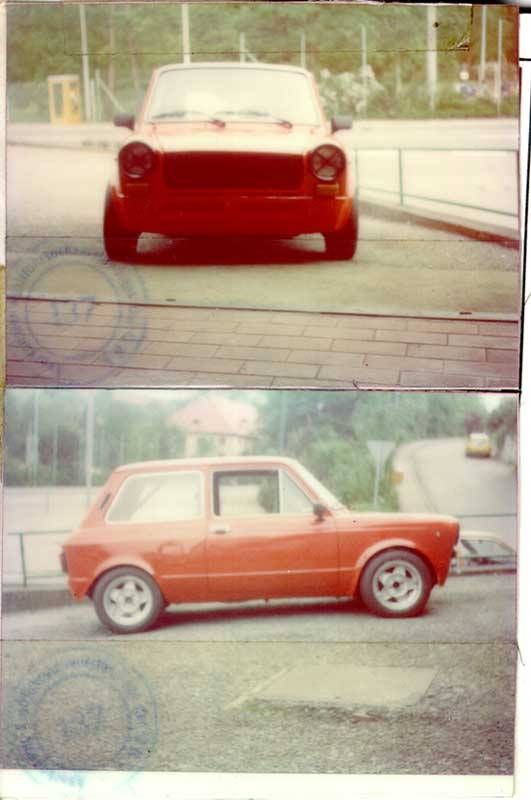

Als das Auto vom Lackierer zurückkam, war ich total begeistert. Er sah nicht nur einfach geil aus, wie er da an einem schönen Tag in der Sonne funkelte, er fühlte sich auch so an: einfach unglaublich, wie weich und glatt sich so ein frisch lackiertes Auto anfasst...

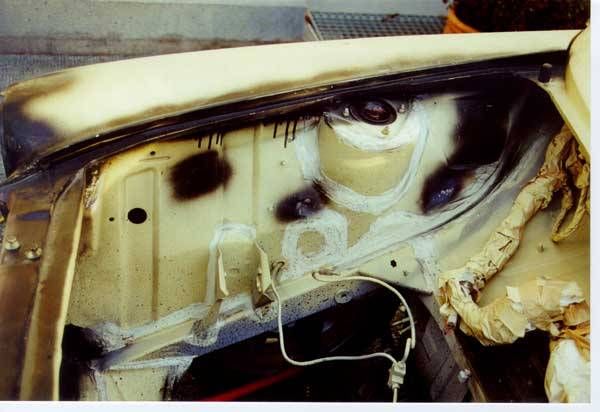

Die Kunststoffteile waren jedoch, um es vorsichtig auszudrücken, noch optimierungsfähig. Motorhaube und Türen hatten Beulen, dass man Glauben mochte, es hätte sich gerade ein schweres Hagelgewitter auf ihnen abgelassen. Also musste der Lackierer nochmal ran.

Nach dem 2. Versuch konnte ich mit dem Ergebnis mehr als zufrieden sein. Die Beulen waren weg. Wenn man genau hinsieht kann man, wie bei Kunststoff typisch, immer noch leichte Welligkeiten erkennen. Allerdings kriegt man das wohl auch unter größtem Aufwand nie so glatt wie Blech, da beim Schleifen das Material immer etwas nachgibt und dadurch die Schleifmaschine nie überall gleichmäßig aufliegt. Speziell bei der Motorhaube musste nochmals sehr viel Material aufgetragen werden, wodurch der Gewichtsvorteil gegenüber Blech gegen Null geht. Ich überlege mir mittlerweile, doch eine Blechhaube zu nehmen (Wenn jemand noch ein neues/gutes Originalteil ohne Hutze hat, bitte melden).

Was die Spaltmaße und Passgenauigkeit angeht, sind die Türen durchaus auf Blechniveau. Auch hier lässt die Motorhaube leider zu wünschen übrig. Da sie zur Scheibe hin nur in der Mitte gehalten wird, rappeln die beiden äußeren Spitzen je nach Drehzahl vor sich hin. Größter Vorteil: natürlich nie wieder Rost!

Was mich wirklich fasziniert, ist, dass man die Türen weder innen noch außen von den Blechteilen unterscheiden kann. Beim Öffnen muss man wirklich aufpassen. Die Dinger sind in Verbindung mit den Plexiglasscheiben so leicht, dass man sie fast abreißt, wenn man sie mit dem altgewohnten Schwung öffnet. Um das zu vermeiden, musste auch noch ein Stopmechanismus neu entwickelt werden, da der alte mit den Kunststofftüren nicht funktioniert.

Apropos Plexi

Über einen befreundeten Autoglaser (Danke Gianni!) hab ich alle grob zugeschnitten (bis auf die Frontscheibe, ist aus Sicherheitsgründen nicht erlaubt) für etwa 150.- bekommen (4mm Dicke). Hier sollte aber zur eigenen Sicherheit wirklich nur bruchsicheres und geprüftes Material verwendet werden. Was ich leider zu spät erfahren habe: Von Makrolon (Beyer) gibt es zudem noch ein antikratzbeschichtetes Glas, das sich besonders für die Seitenscheiben anbietet. Bewaffnet mit einer drehzahlregelbaren Stichsäge ist das genaue Zuschneiden keine Hexerei. Man darf nur die Drehzahl nicht zu hoch einstellen, da sonst das Sägeblatt durch die erhöhte Reibungswärme zu heiß wird und sich das Plexiglas daran festbacken würde.

Die vorderen Seitenscheiben müssen in die originalen unteren Halter für die Fensterheber neu eingeklebt werden. Die hinteren werden in die alten Fensterrahmen eingesetzt. Bei der Demontage gehen allerdings die in den Chromrahmen befindlichen Gummis kaputt. Ich hab mir aus 2 kaputten ein halbwegs ganzes zusammengeflickt. Das andere Fenster klappert jetzt leider ab ca. 100 km/h so vor sich hin, was ich über den Winter noch abstellen möchte.

Die Befestigung der hinteren Ausstellhebel ist allerdings ein Problem. Ich habe keinen Kleber gefunden, der zuverlässig auf Dauer das Metall mit dem Plexiglas verbunden hat. Damit kein Wasser eintritt, übt das Fenstergummi nämlich einen ganz schön starken Widerstand gegen die Scheibe aus. Als Lösung hab ich mir in die Klebefläche der Hebel ein Gewinde schneiden lassen und aus Edelstahl zwei Schrauben mit einem flachen runden Kopf und einem Vierkant zwischen Gewinde und Kopf drehen lassen. Der Vierkant verklemmt sich in einer hierfür ausgefrästen Aussparung in der Scheibe und man kann den Hebel von innen draufdrehen. Bei den jüngeren Modellen ist das ähnlich gelöst. Durch diesen Trick können aber die originalen Chromhebel weiterverwenden werden und es wird trotzdem eine sichere, bombenfeste Verbindung erreicht.

Übrigens, wer mit geringem finanziellen Aufwand relativ viel Gewicht sparen will, der kommt um Plexi nicht herum. Die Originalverglasung (außer Frontscheibe) wiegt etwa 25 kg. Die Plexiglasscheiben im Vergleich nur etwa 5 kg. Wer jetzt sagt: Man kann es ja auch übertreiben, dem möchte ich nur mal folgende Rechnung vor Augen führen: Bei einem so leichten Auto wie dem A112 entspricht eine Gewichtsreduzierung von 50 kg einer Motorleistungssteigerung von umgerechnet etwa 5 PS (700 kg/70 PS ergibt ein Leistungsgewicht von 10 kg pro PS; 650 kg/65 PS ergibt ebenfalls ein Leistungsgewicht von 10 kg/PS). Viele verbauen 34er Vergaser um 3-4 PS rauszuholen, kommen aber nicht auf die Idee am Gewicht zu sparen.

Einfach gesagt: Die Plexiglasscheiben bringen fast die Leistungssteigerung eines 34er Vergasers bei wahrscheinlich sogar geringerem Verbrauch. Bei meinem Auto ist es allerdings so, dass alle gewichtsreduzierenden Maßnahmen das Mehrgewicht der Stahlsicherheitszelle nur leicht überkompensieren. Aber mir ging die Sicherheit eben vor.

Noch stärker macht sich eine Gewichtsersparnis bei den Rädern bemerkbar. Bei den ungefederten Massen wirken sich wenige Pfunde schon spürbar in einer verbesserten Beschleunigung aus. Deshalb kann ich nur empfehlen, die zugegebenermaßen Superoptik einer Achtzoll-Felge gegen das geringere Gewicht einer 5,5 Zoll Magnesium-Felge (z.B. CD 30 in der ersten Version (H1)) abzuwägen.

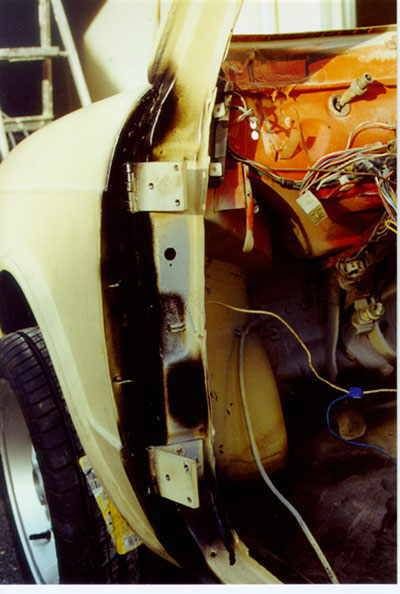

Hohlraumkonservierung

An einem heißen Sommertag hab ich die Hohlraumkonservierung vorgenommen. Hier habe ich mich für Mike Sander´s Fett entschieden. Heiß sollte es sein, damit das Mike Sander´s Fett möglichst einfach zu verarbeiten ist. Das schwierige ist nämlich, dass das Zeug erst ab einer Fetttemperatur jenseits von 50 Grad in flüssigen Zustand übergeht. Optimal sind Temperaturen zwischen 90 und 100 Grad (nicht höher!). Erwärmt hab ich das ganze mit dem guten alten Campingkocher. Ist die Umgebungstemperatur niedrig, erstarrt das Fett sehr schnell. Nach dem Umfüllen in die Druckbecherpistole, sollte man sich daher beeilen und möglichst die Hohlraumsonde mit einem Heißluftfön vorwärmen. Mike Sander bietet auch einen Heizköcher an. Ob dieser zwingend notwendig ist, sollte jeder selbst entscheiden. Er besteht nämlich hauptsächlich aus einem Fön zum doppelten üblichen Handelspreis (Reinhard hat damit bei unserem letzten Treffen einiges zur allgemeinen Erheiterung ... brüll ... beigetragen ;-).

Auf jeden Fall ist das im wahrsten Sinne des Wortes eine ziemliche Drecksarbeit. Wenn man z. B. die Hohlraumsonde in den Schweller eingeführt hat (von den hinteren Seitenteilen aus; es müssen keine Löcher gebohrt werden!), Druck drauf gibt und sie dann ganz langsam wieder rauszieht, passierts einem (mir) häufiger, dass man nicht früh genug den Druck wegnimmt und einem dann der ganze Mist mit etwa 90 Grad um die Ohren fliegt. Außerdem ist der Druckbecher verdammt heiß und sollte nicht in direkten Kontakt mit der Haut kommen (Aua).

Das Mike Sander´s Fett, so gut es auch immer sein mag, kann man aber meiner Meinung nach auch nicht optimal für alles verwenden. Für den Scheibenrahmen (obere A-Säulen) eignet sich besser Owatrol-Öl. Es bleibt auch in kaltem Zustand dünnflüssig und kriecht besser in die vielen Falzen.

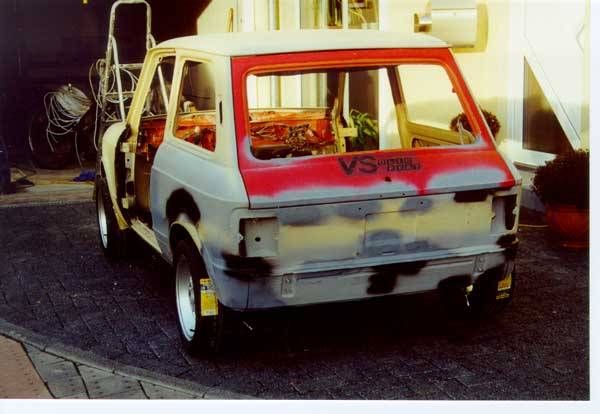

Endlich konnte ich mich in der Folge auch mal an Dinge machen, die gleichzeitig relativ wenig Arbeit machen, aber optisch einen großen Fortschritt bedeuten: Türen, Heckklappe anbauen Scheiben rein Scheinwerfer, Blinker, Rückleuchten, Stoßstangen montieren usw.

Motorprobelauf

Jetzt sieht´s schon richtig wie ein Bianchi aus. Ob der Motor wohl läuft? Für einen Probelauf fehlten mir nur noch Kleinteile. Die hatten es aber in sich: Wasseranschlüsse und lange Zylinderkopfschrauben (M9 mit Feingewinde) mit sehr ungewöhnlichen Gewinden. Lang deshalb, weil die Ansaugbrücke mit den Kopfschrauben befestigt werden. M10 wäre ja kein Problem, aber M9 war ein richtig dickes Problem. Wenn ich das vorher gewusst hätte, hätte ich gleich M10 in den Block gemacht. Aber nachher ist man ja immer schlauer. Letztlich hab ich mir welche anfertigen lassen und hoffe, dass sie den Zugkräften auf Dauer Stand halten.

Und dann endlich - der erste Startversuch: Erstmal ohne Zündung ´ne zeitlang orgeln, damit Öldruck aufgebaut wird. Dann, der große Moment: Zündkabel drauf, Benzinpumpe anschließen und Zündschlüssel rumdrehen. Kaum zu glauben, aber er springt sofort an. Drehzahl auf etwa 2000 U/min einstellen und ganz vorsichtig mal Gas geben. Nimmt sogar gut Gas an. Allerdings rappelt, vibriert und klappert es an allen Ecken und Enden. Was ist das nur? Läuft der auf 3 Zylindern, liegts an der Vergaserabstimmung oder vielleicht doch an der 316er Nockenwelle? Um es abzukürzen: weder noch. Es waren die harten Motorlager. Nachdem ich das obere linke gegen ein originales ausgetauscht hatte, lief der Motor wie ausgewechselt. Fast unglaublich: feste Leerlaufdrehzahl, beliebig einstellbar und Gasannahme auch im untersten (kleiner 2000 U/min) Drehzahlbereich ohne ruckeln, besser wie beim Serienmotor.

Die erste Probefahrt

Also rote Nummer drauf und ab zur ersten Probefahrt. Der Motor läuft, soweit man das auf den ersten Kilometern beurteilen kann, einfach Klasse. Schon beim ersten vorsichtigen Gasgeben lässt sich das wirklich gigantische Ansauggeräusch aus vier offenen Trichtern erahnen. Aber das Auto quietscht irgendwie überall. Nach und nach stellten sich die ganzen Übeltäter heraus: Die hinteren Lager der Querlenker mussten mit Fett eingesetzt werden, wahrscheinlich weil sie aus Teflon sind. Die Reifen schliffen hinten. Das Auto war zu tief. Vorne war mindestens ein Radlager defekt, die Spur, der Sturz und der Nachlauf mussten noch eingestellt werden usw.

Die Prüfstandabstimmung

Nach ca. 1000 km hab ich dann die Prüfstandabstimmung machen lassen. Wer schon einmal dabei war, weiß sicher wie weh das tut (hallo Olli ;-) wenn der Motor, den man ganz vorsichtig eingefahren hat jetzt bis 8000 U/min gedreht wird. Das ganze wird mit einer rennwagengleichen Akustik (wahrscheinlich auch durch den fast geschlossenen Raum) untermalt. Herausgekommen ist dann ein wirklich beeindruckender und eigentlich völlig ungewöhnlicher Drehmomentverlauf und knappe 100 PS. Ungewöhnlicher Drehmomentverlauf deshalb, weil trotz 316 Grad Nockenwelle 90 % des maximalen Drehmoments von 110 Nm zwischen 3300 und 6600 U/min zur Verfügung stehen und die Topleistung schon bei 6300 U/min anliegt. 50 % mehr Leistung bei 300 U/min weniger als beim Serienmotor...schon komisch was alles möglich ist.

Fahrerlebnisse

Als ich vom Hof gefahren bin haute es mich fast um:

Das Ding geht wirklich wie die Sau. Und das beste: das Ansauggeräusch... nur gut. Es fällt einem immer wieder auf, dass, wenn man richtig auf den Pinn tritt, sich Passanten rumdrehen und wohl bestimmt keinen 3-Meter-Zwerg erwarten. Es hört sich an, als wolle der Kleine die gesamte Umwelt einatmen.

Schon fast aus Leerlaufdrehzahl heraus steht richtig Leistung an, die sich dann ab 3500 nochmals steigert und der Druck lässt erst ab 7000 U/min langsam nach. Dabei hält der Schub bis in (für Autobianchiverhältnisse) höhere Geschwindigkeitsbereiche an. Erst ab etwa 140 wird's etwas behäbiger und bei ca. 180 km/h ist Schluss. Das ich nicht falsch verstanden werde: Objektiv gesehen fährt man keinen Rennwagen, aber es ist schon erstaunlich, was 100 PS so mit 650 kg anstellen.

Als ich ein paar Tage später zufällig einen Bekannten mit einem 3,0 Liter Senator traf, schaute der an der nächsten Ampel schon verdutzt aus der Wäsche - ich hatte ihm gerade bis 120 km/h locker ca. 20 m abgenommen.

Allerdings geht's bei Nässe in den ersten 2 manchmal sogar 3 Gängen nicht wirklich vorwärts. Da wäre eine Sperre schon nicht schlecht. Aber Nässe sehen die kleinen Italiener ja sowieso nicht gerne.

Motoroptimierung

Als Engpass für noch mehr Leistung stellte sich die ANSA-Auspuffanlage heraus, die wohl einfach zu viel Staudruck aufbaut. Eine Leihgabe von Torsten (nochmals Danke!) förderte nicht nur endlich auch mal so etwas wie Auspuffsound zu Tage sondern auch spürbar mehr Leistung. Subjektiv beschleunigt der Wagen sogar jetzt mit 2 Personen so gut wie vorher alleine. Ich denke jeder hat schon einmal die Erfahrung gemacht, dass der Bianchi auf 70-80 kg mehr Gewicht mit merklich gezügeltem Temperament reagiert. Über den Winter möchte ich mir eine Auspuffanlage selber bauen bzw. bauen lassen. Wenn jemand noch Tipps bezüglich Rohrdurchmesser, Schalldämpferwahl und -aufbau geben kann, wäre ich sehr dankbar, denn das soll ja auch eine Wissenschaft für sich sein. Optimal wäre natürlich, wenn man mit der Serienanlage, einer selbstgebauten und der vom Torsten modifizierten CSC jeweils Leistungsmessungen machen lassen würde. Evtl. kann mir ja jemand eine Originalanlage (kann auch ein altes, verrostetes Ding sein) hierfür zur Verfügung stellen. Wenn ja, bitte unter 02208-1743 oder l.gayk@firemail.de melden. Wenn sich alle Versuche als schlechtere Alternative als die modifizierte CSC-Anlage von Torsten herausstellen, behalte ich sie einfach............. kleiner Scherz Torsten ;-)

So, jetzt reicht´s aber. Ich hoffe es hat euch gefallen. Wenn ihr an einem Erfahrungsaustausch interessiert seid, wenn ich irgendjemandem mit Tipps helfen kann oder wenn ihr Fragen habt, stehe ich gerne zur Verfügung. Denn es macht nicht nur Spaß den Bianchi zu fahren, sondern auch über ihn zu fachsimpeln. Ich würde mich jedenfalls freuen, wenn auch andere über ihre Erfahrungen berichten würden. Somit möchte ich alle Bianchisti aufrufen, dem Gereon unter autobianchi@a112.de Material für die Website zur Verfügung zu stellen. Es muss nicht immer besonders ausführlich sein, auch ein paar Bilder mit Kommentaren wären prima.

Themen könnten z.B. sein:

Welche Leistung habt ihr mit welchen Maßnahmen rausgeholt?

Wie verändert sich die Motorcharakteristik?

Welche Getriebeabstufungen / Differentialübersetzungen gibt es und welche sind bei welchem Einsatz bzw. welcher Motorcharakteristik sinnvoll?

Welche Tricks gibt es bei der Fahrwerkabstimmung/beim Tieferlegen?

Wer weiß mehr über Fahrwerk- und Bremsenoptimierung (Uno Turbo!)?

Welche Daten sind je nach Fahrwerk/Rad-/Reifenkombination für Spur/Sturz optimal?

Welche Radgrößen/Einpresstiefen passen mit und welche ohne Verbreiterungen?

Wie habt ihr was eingetragen bekommen und welche Erfahrungen gab´s mit dem TÜV?

Auf welche Rostvorsorge schwört ihr?

Welche Versicherungen/Tarife sind zu empfehlen?

Usw., usw....

Gruß an alle Bianchisti

Lars (l.gayk@web.de oder 0177/9382759)